El astillero MEYER WERFT es una empresa familiar que abarca seis generaciones y que fue fundado en 1795. La compañía es propiedad de la sexta generación de la familia Meyer, con Bernard Meyer al mando de la empresa desde 1982.

Acabada la era de la construcción de barcos de madera, la compañía comenzó a construir barcos de hierro con máquinas de vapor en 1872. El "Tritón", construido en 1874, fue el primer barco de pasajeros con casco de acero y propulsado por máquina de vapor que se construyó en los astilleros Meyer.

En 1860 en la ciudad de Papenburg había 20 astilleros , pero sólo el Meyer Werft ha sobrevivido hasta el siglo 21. En el siglo XIX se llegaron a construir unos 400 barcos entre todos los astilleros de Papenburg. La ciudad se encuentra en la ribera del río Ems, cerca de la costa del Mar del Norte.

Entre las dos guerras mundiales, el astillero se concentró sobre todo en la construcción de barcos pesqueros, para el servicio de los puertos y faros, junto a barcos de pasaje de cabotaje. En 1960 se comenzó la construcción de buques cisterna para el transporte de gas y en 1964 el "Malmö" fue el primer barco ro-ro salido de sus astilleros.

En las últimas décadas del siglo XX, Meyer Werft ha adquirido una excelente reputación internacional en la construcción de transbordadores de pasajeros, carga rodada, buques de pasaje, buques gaseros, barcos para el transporte de ganado y, sobre todo, cruceros de lujo.

Durante las últimas décadas Meyer Werft ha logrado una excelente reputación en todo el mundo en la construcción de buques para fines especiales. La compañía está especializada en la construcción de grandes crucero, modernos y altamente sofisticados. Hasta hoy el astillero ha construido 32 cruceros de lujo para clientes de todo el mundo. La empresa filial MEYER WERFT, NEPTUN Werft GmbH de Rostock, se dedica a la construcción de barcos para cruceros fluviales.

Hoy MEYER WERFT emplea directamente a más de 2.500 personas. La empresa familiar también ofrece formación profesional a cerca de 300 aprendices. Por el momento, la carga de trabajo va a mantener a la empresa ocupada hasta bien entrado el año 2015.

Meyer Werft es uno de los astilleros más modernos del mundo. La moderna tecnología informática se utiliza en todas partes, desde los primeros diseños de la nave hasta el proceso de producción. Los planos de construcción apenas se utilizan, se sustituyen por simulaciones por medio de las cuales se representa el forro exterior del buque, por dar un ejemplo.

La informatización del departamento de planificación de la producción y de los procesos de construcción permiten que la construcción de un barco desde que se inicia el proceso se haya reducido a unos dos años.

Casi todo el proceso de producción ha sido digitalizada, lo que ahorra tiempo y dinero. Un montón de proyectos pueden ser planificados y guardados de forma virtual y se pueden probar los procesos de montaje de la misma forma, mediante simulaciones en 3-D.

La "fábrica digital" es extremadamente útil en la planificación y el diseño debido a que los ingenieros pueden estimar en las primeras etapas de diseño lo que puede ser implementado y lo que no puede serlo. Esto evita sorpresas en el proceso de producción, y acelera la construcción. Los errores pueden ser evitados antes de que cuesten un montón de dinero cuando el buque se encuentra en la fase de producción.

Los niños realizan construcciones atrevidas con bloques de Lego y un principio similar se aplica en la construcción naval en los astilleros Meyer WERFT. Los barcos están construidos de acuerdo al "principio de Blockbuilding", lo que significa que se prefabrican las partes más pequeñas y luego se montan formando unidades cada vez más grandes.

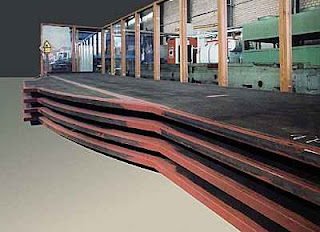

Primeramente las placas de acero se tratan y recubren para protegerlas contra la corrosión. A continuación, se cortan a medida con equipos de plasma y se sueldan para dar forma a los diversos paneles. Los paneles se ensamblan para formar diversas secciones, que están pre-equipadas con las instalaciones eléctricas, las tuberías y los diversos conductos. Aproximadamente unas siete secciones se unen formando un bloque y, finalmente, unos 65 bloques, el más pesado de los cuales puede llegar a pesar entre 600 y 800 toneladas, se convierten en un crucero.

Para cortar las planchas de acero se utilizan máquinas de plasma. La antorcha del arco eléctrico funde el metal por medio de un chorro de plasma caliente y abre una estrecha ranura en la plancha de metal.

Esto se consigue por medio de un gas oxidante (Oxígeno) o mediante inyección de agua. Este procedimiento de corte se utiliza para cortar planchas de acero con un espesor 6 a 25 mm. El proceso de corte mediante plasma trabaja cinco veces más rápido que un soplete oxiacetilénico y el producto final es de mayor calidad.

La empresa Meyer Werft utiliza la tecnología de soldadura láser híbrida, como alternativa a las tecnologías tradicionales de soldadura, desde 1994. En estas máquinas de soldadura se combina la energía del láser con la soldadura por arco tradicional. Esta tecnología tiene la ventaja de que las soldaduras son de mejor calidad y que la velocidad de soldadura es más alta.

Existen diferentes procedimientos para realizar soldadura láser híbrida. Por ejemplo, el láser de CO2 se combina con la llamada soldadura por arco de gas inerte. Esto se lleva a cabo mediante el acoplamiento de un equipo de soldadura MIG-MAG a un haz láser de CO2 en un cierto ángulo y distancia. De esta manera el haz láser y la antorcha del arco eléctrico se centran en un punto de soldadura común. Con este procedimiento se pueden soldar sin ningún problema placas gruesas de acero, lo que proporciona unos costes de producción reducidos.

Los ingenieros de Meyer Werft son especialistas en lo que respecta al tratamiento del acero. Incluso han desarrollado sus propias tecnologías y productos, como el panel de acero especial "I-core", que es el resultado de la larga experiencia de la compañía en la soldadura por láser, los procesos productivos y la tecnología de materiales.

Un panel de "I-core" tiene la forma de un sandwich formado por dos placas de cubierta y dos delgadas bandas insertadas. Gracias a la precisa prefabricación de estos paneles son especialmente adecuados cuando se requiere una instalación rápida.

Hasta ahora MEYER WERFT han producido más de 45.500 metros cuadrados de paneles "I-core". Estos paneles se utilizan no sólo en la construcción naval, sino también en la industria del automóvil y en el sector de la construcción. En la construcción naval los paneles "I-core" se utilizan sobre todo para las paredes, escaleras y techos.

La planificación basada en ordenador facilita el trabajo diario en Meyer Werft. La complejidad de los proyectos del astillero debida al progreso técnico y las altas exigencias de los clientes, hacen imprescindible la aplicación de tecnología punta.

Por medio de la fabricación integrada por ordenador (CIM) se construyen barcos de lujo en un período relativamente corto de tiempo. El diseño asistido pro ordenador (CAD) es una herramienta importante para el diseño, mientras que la manufactura asistida por ordenador (CAM) está orientada a la producción.

Los tiempos en los que el trabajo de diseño se hacía manualmente son cosa del pasado. Hoy en día el diseño está totalmente informatizado. Por medio de software de CAD en tres dimensiones se crean los modelos que pueden ser visualizados como elementos móviles. Ellos permiten optimizar las dimensiones y coordinar eficazmente todos los aspectos de la construcción de los buques de pasaje complejos.

En el astillero Meyer en Papenburg, las grúas están en todas partes. Para empezar en los dos diques en donde se construyen cruceros de lujo de hasta 300 metros de longitud, pero también en las otras salas de las modernas plantas de acero, almacenes y talleres. La logística está controlada por ordenador, lo que asegura que se ocupe un espacio de almacenamiento mínimo, unas rutas más cortas de transporte y un suministro de los materiales para la producción en el momento preciso. La mayoría de las grúas están controladas por radio.

A continuación se puede ver la sección transversal de un dique de construcción. Las grúas de estos edificios de 80 metros de altura se disponen de manera que se complementen entre sí durante el montaje de las piezas prefabricadas de los buques, pero no interferir con la fabricación del barco, que puede llegar a tener 300 metros de largo.

En las instalaciones se utilizan alrededor de 150 grúas, entre las que se cuentan grúas pluma giratorias de una tonelada, grúas pórtico de hasta 800 toneladas y 112 metros, camiones grúa y pesadas grúas autopropulsadas.

En las naves de pre-producción, en donde las planchas de acero son cortadas y ensambladas en módulos, la proporción de grúas radio-controladas es especialmente alta. Alrededor de 30 puentes y grúas semi-pórtico de 3 a 30 toneladas de capacidad están equipadas con mando a distancia.

La seguridad de las grúas está asegurada por tres circuitos pasivos de parada redundantes de emergencia.

Además de las grúas puente, los pórticos y las grúas pluma, la puerta de los diques nuevos se abre y cierra a través de un radiocontrol. Esta puerta es un elemento móvil de 15 x 75 metros y unas 800 toneladas de peso.

El 3 marzo de 2010 se botó el Celebrity Eclipse, tercer crucero de la clase Solstice, para la compañía Celebrity Cruises, con un coste de fabricación de 3.700 millones de dólares. El Celebrity Eclipse, con base en Southampton hará cruceros con salidas desde las Islas Canarias, Escandinavia, Rusia, Mediterráneo español, Reino Unido y Miami.

2 comentarios:

Deseo obtener fotos y planos del buque casco N° 309 construido en 1910. bautizado"Cornelis", para J.V.ROMPU. En 1927 tuvo bandera argentina con el nombre de"Esquel", se hundio en 1964.Fui tripulante del buque de la Armada de Uruguay que rescato sus tripulantes.Me interesa construir su maqueta.

Un post genial! Nos dedicamos al alquiler de gruas y son cosas que nos vienen genial, gracias!

Publicar un comentario